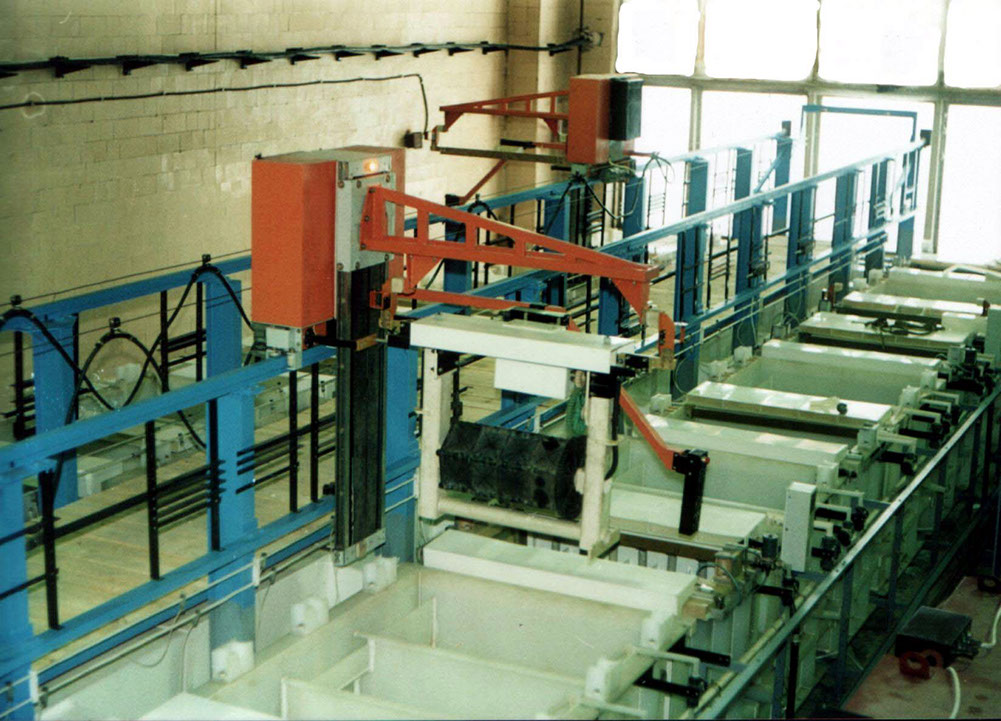

РОБОТИЗИРОВАННЫЕ ГАЛЬВАНИЧЕСКИЕ ЛИНИИ

Линии РГЛ предназначены для нанесения однослойных и многослойных электрохимических покрытий на детали, размещаемые на подвесах или в гальванических барабанах, перемещаемых по различным технологическим циклам (возможно осуществление нескольких видов покрытий в одной линии) транспортным роботом по ходовым путям на каркасе линии. При этом линия в автоматическом режиме обеспечивает выполнение всех технологических процессов при соблюдении требований технологических параметров: время выдержки, температурный режим, параметры тока и т.д.

Линия РГЛ монтируется на едином каркасе, устанавливаемом непосредственно на пол цеха. Для исключения вибраций ходовых путей, предотвращения накопления грязи под ваннами и увеличение срока службы основание каркаса подливается бетоном. В целом линия РГЛ состоит из следующих технологических модулей, систем и устройств.На каркас линии устанавливается:

- система транспортировки, состоящая (в зависимости от производительности) из одного или нескольких транспортных роботов, грузоподъемностью 50, 100, 150 или 250 кг. Количество транспортных роботов зависит от конфигурации линии и ожидаемой производительности;

- система управления СРГЛ–М, обеспечивающая одновременную совместную работу одного, двух и более транспортных роботов в составе одной линии;

- система трубопроводов, изготавливаемая из полипропилена в пределах габаритов линии. Точки подключения трубопроводов к системам цеха определяются Заказчиком при монтаже линии;

- система кабелепроводов, обеспечивающая подключение модулей линии к шкафу распределительному, который устанавливается рядом с линией, на месте, согласованном с Заказчиком;

- система вентиляции, в которую входят бортовые отсосы ванн и объединительные короба, изготавливается из полипропилена. Система подключается к вентиляции цеха в местах согласованных с Заказчиком;

- модуль(-и) электрохимических операций, состоящий из процессной ванны, агрегата выпрямительного и приёмника ИК. Транспортный робот, через приёмник ИК включает агрегат выпрямительный и задаёт необходимую силу тока после установки штанги с деталями на ванну;

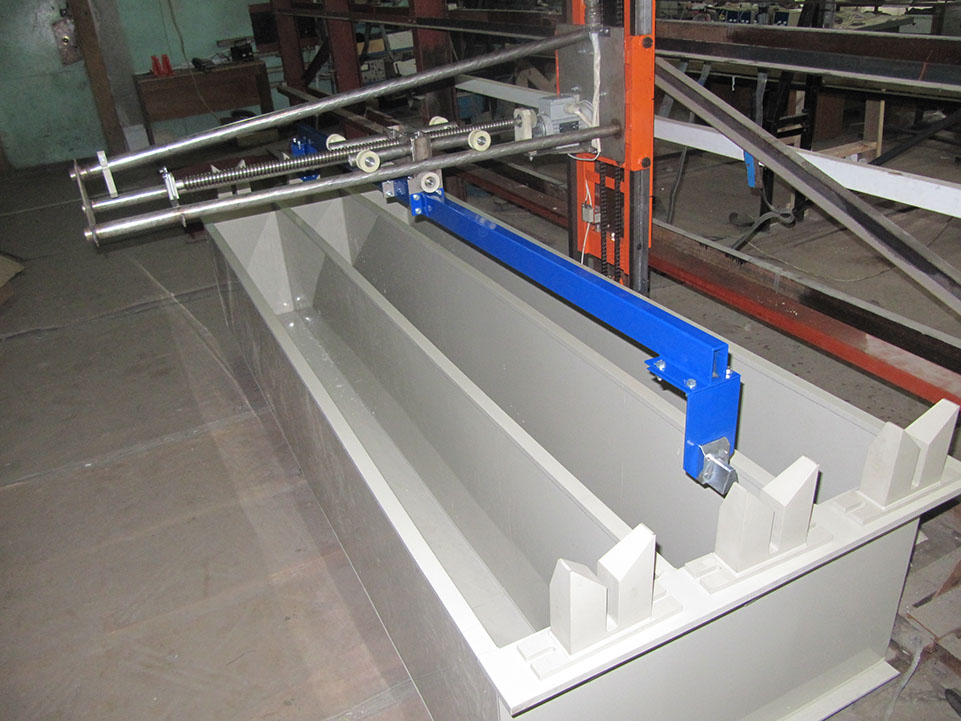

- модуль(-и) химических операций, представляющий собой процессную ванну;

- модуль(-и) промывки, включающий в себя ванну промывки и контроллер дозированной промывки. Подачу промывной воды в ванну включает контроллер дозированной промывки, по команде от транспортного робота. Объём воды необходимый для промывки деталей на подвеске определяется технологом при разработке технологического процесса;

- камера сушильная, предназначенная для сушки деталей на подвесках и работающая в автоматическом режиме. Вентилятор камеры и электронагреватель воздуха включаются при установке штанги с деталями в ловители камеры;

- устройство загрузки и выгрузки обеспечивает свободный режим загрузки линии при автоматической работе.

Расположение технологических модулей в линии (однорядное, двухрядное и т.д.) определяется последовательностью технологических операций и размерами предоставленных производственных площадей.

В состав линии, при технологической необходимости, могут быть включены и другие технологические модули, устройства и системы:

- блоки электронагревателей;

- установки непрерывной фильтрации;

- механизм качания;

- автоматические крышки;

- устройства перемешивания;

- устройства компенсации испарения;

- рН контроллерами.

Линии могут быть укомплектованы дополнительно:

- баками подготовки растворов;

- установками фильтрации;

- переносными насосами перекачки растворов.

Линии РГЛ нового типа – это универсальный и в настоящее время наиболее рациональный вариант автоматизации всех типов гальванических производств – от массового до мелкосерийного.

Режим гибкой автоматизации обеспечен:

- Совмещением обработки в одном потоке деталей по индивидуальным технологическим программам без предварительного планирования работы линии;

- Работой в свободном ритме, определяемом рабочим на загрузке;

- Программированием работы линии, доступным непрофессионалу;

- Возможностью коррекции процесса обработки деталей в линии с последующим восстановлением прерванного автоматического режима;

- Непрерывным контролем и диагностикой аварийных ситуаций в линии.

Надежное программное управление в условиях агрессивной среды гальванического цеха достигается за счёт:

- Трёхуровневой системы управления;

- Интеграции функций управления и отработки команд на транспортном роботе;

- Замены сигнальных кабельных связей на оптическую связь в ИК диапазоне.

Экологическая чистота, безаварийность работы линии и минимальные эксплуатационные затраты гарантируются:

- Применением не требующих ремонта полипропиленовых / полиэтиленовых ванн;

- Бестоковой конструкцией ванн, исключением сливной запорной арматуры. Опорожнение ванн в линии осуществляется высокопроизводительным погружным насосом;

- Системами дозированной промывки;

- Программируемыми временами стекания над ваннами;

- Экономичными душевыми промывками.

В линиях РГЛ нового типа Трехкоординатный транспортный робот перемещается между рядами ванн по рельсам, расположенным на уровне пола. Ванны располагаются продольно – вдоль хода транспортного робота.

Процессным ваннам, упорядоченным в один ряд – соответствуют промывные, расположенные напротив. Процессные ванны имеют бортоотсосы, совмещенные с вентколлектором, проходящим вдоль процессных ванн со стороны транспортного робота и индивидуальные крышки, открываемые и закрываемые транспортным роботом.

Бортовой контроллер транспортного робота (на базе микропроцессора ATMEL), система ИК связи, встроенный лазерный дальномер, индуктивные и емкоснтые датчики обеспечивают надежную роботу линии в условиях агрессивной среды гальванического цеха.

Основными преимуществами линии РГЛ перед автоматическими линиями традиционного типа являются:

- двукратное сокращение производственных площадей, за счет принципиально новой компоновки линии;

- двукратное сокращение длины магистралей, за счет принципиально новой компоновки линии;

- существенное снижение выноса химикатов из процессных ванн за счет программирования времени стекания над каждой ванной;

- утроение маршевой скорости транспортного робота;

- существенное увеличение запаса по грузоподъемности, за счет отсутствия консольных нагрузок – груз при движении транспортного робота фиксируется (в поперечном направлении над рельсами);

- улучшение условий контроля процесса в ваннах за счет их продольного расположения и обеспечения возможности открывания крышек вручную;

- шестикратное сокращение расхода электроэнергии на разогрев раствора ванн, за счет рациональной конструкции высокотемпературных процессных ванн и применения плотных полипропиленовых крышек (причем без учета выигрыша при утреннем разогреве, когда температура под крышкой за ночь падает всего на 10°С, а на линии без крышек – на 30°С);

- шестикратное сокращение объема, отсасываемого с зеркала ванн воздуха и аэрозолей, за счет применения плотных полипропиленовых крышек ванн, открываемых / закрываемых транспортным роботом, что в свою очередь позволило разработать экономную и предельно компактную конструкцию вентколлектора и расположить его вдоль бортов ванн со стороны транспортного робота.